PRiMX는 전기차 배터리 뿐 아니라 소형, ESS용 배터리 등 삼성SDI에서 생산되는 모든 배터리를 통칭한다. 핵심 키워드는 '최고 안전성을 보유한 품질(Absolute Quality)', '초격차 고에너지 기술(Outstanding Performance)', '초고속 충전 및 초장수명 기술(Proven Advantage)'이다.

배터리는 크게 '극판 공정 – 조립 공정 – 화성 공정'의 3단계로 생산된다.

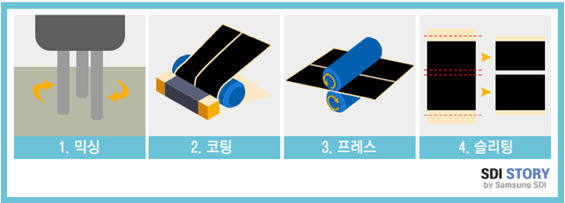

첫번째 단계인 극판 공정은 배터리를 만들 때 가장 기본이 되는 단계로 배터리에 들어가는 양극과 음극을 만드는 과정이다. '믹싱 – 코팅- 프레스 – 슬리팅'의 4단계로 진행된다.

믹싱은 배터리의 특성을 결정짓는 각종 재료들이 배합된 활물질에 도전제를 넣어 전도성을 높이고 바인더를 넣어 이들이 잘 붙을 수 있도록 하는 과정이다.

믹싱 단계가 끝나면 코팅 단계로 넘어간다. 활물질, 도전제, 바인더가 고루 섞인 슬러리를 기재 위에 고르게 도포하는데 양극은 알루미늄판에, 음극은 구리판에 슬러리를 코팅하게 된다.

코팅 단계가 완료되면 기재와 슬러리가 붙어 있을 수 있도록 압축하는 프레스 단계로 넘어간다. 이후에는 필요한 폭만큼 양극과 음극을 자르는 슬리팅(Slitting) 과정이 진행되고 수분 등을 제거하면 극판 공정은 완료된다.

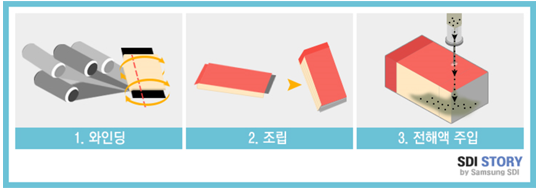

두번째 조립 공정은 앞선 극판 공정에서 만들어진 양극과 음극 극판들을 조립하는 과정이다. 조립하는 방법은 여러 가지 종류가 있다. 양극과 음극 사이에 분리막을 순서대로 쌓고 돌돌 말아주는 와인딩 공정과 양극판과 음극판을 잘라서 차곡차곡 쌓아주는 스태킹 공정을 통해 중간 형태인 '젤리롤'을 만들어 준다.

이후 외관을 감싸는 원형이나 각형 캔(Can) 속에 젤리롤을 삽입한다. 리튬 이온의 이동을 담당하는 전해액을 주입 후 뚜껑을 닫는다. 이후 외부에 전해액이 남아있는지, 또는 이물질이 있는지 확인하고 이력을 기재한 후 다음 단계인 화성 공정으로 넘어가게 된다.

극판 공정, 조립 공정까지 완료된 배터리에 숨을 불어 넣는 과정이 바로 화성 공정이다. 조립 공정을 통해 만들어진 배터리는 그 상태 그대로는 전기를 띄지 않는다. 그래서 배터리의 역할을 할 수 있도록 만들어 주는 단계가 바로 화성 공정이다.

화성 공정의 첫 번째는 활성화 단계다. 이 단계에서는 정해진 온도, 습도에서 일정 시간 동안 보관하는 에이징(Aging) 과정과 충전, 방전의 과정을 포함한다. 에이징 단계는 배터리 내부에 전해액을 충분히 분산시켜서 리튬 이온의 이동이 최적화될 수 있도록 돕는 과정이라 할 수 있다. 이런 활성화 단계를 진행하게 되면 배터리 구조의 안정화가 이루어지고, 제품으로서의 배터리 성능과 수명, 그리고 안전성 등이 어느정도 결정되게 된다.

두 번째는 저항과 전압 검사를 통해 배터리를 선별하는 단계다. 배터리 내부에 이물질이 들어가 있지는 않은지, 배터리 내부 구조가 안정적인지 파악하는 것이다.

세 번째는 용량 선별 단계다. 규정된 용량에 적합한지, 그리고 배터리의 성능 및 수명을 확보했는지 검사한 후 포장 과정을 거쳐 고객에게 향하게 된다.

그렇다면 삼성SDI가 생산하는 PRiMX 배터리만의 특출 난 제조 기술은 무엇일까.

삼성SDI 배터리 생산라인은 반도체 생산라인에 버금가도록 청정도를 비롯해 온도, 습도를 관리하고 있다. 습도는 1.3%, 온도는 20ºC±2ºC, 청정도 이물관리 클래스는 1000 클래스 수준으로 관리되고 있다. 1000 클래스는 1제곱미터 내에 0.1μm(마이크로미터) 입자가 1000개 이하인 상태로, 0.1μm는 초미세먼지의 25분의 1수준인 매우 미세한 입자를 의미한다.

더불어 청정도 유지를 위해 제조 라인에 들어가기 전에는 방진복을 입는다. 작은 먼지도 배터리 내부로 들어가면 문제를 일으킬 수 있기 때문에 청정도 유지는 중요한 요소다. 이와 함께 입장 전에 신발을 세척하고 에어샤워까지 거친 후에 공장 내부로 입장할 수 있다.

삼성SDI는 실시간 품질 시스템을 통해 배터리 생산 전 과정을 모니터링하며 품질을 체크한다. 하나의 배터리가 만들어지기까지 약 2000개의 검사 항목을 거치게 되는 셈이다.

단계마다 정해진 값에 따라 작업이 수행되고 문제 발생 시 제조 라인 내 이상 알림이 울리게 되고 불량 셀들은 다음 단계로 진행되지 못하도록 자동으로 분류하는 시스템이 적용돼 있다.

삼성SDI는 배터리 생산 라인의 자동화를 통해 제조 시간을 단축하면서 공정의 안정도도 높였다. 자동화 라인의 모든 제품은 이동 동선이 추적된다. 모든 배터리에는 주민번호와 같이 고유의 코드가 부여되고 언제 어디로 이동했는지 이력으로 저장된다.

수천 가지 검사 지점마다 지속적으로 동선을 남기며 언제 어디를 통과했는지 다 알 수 있는 시스템을 갖췄다. 이같은 시스템을 갖춘 공장을 스마트 팩토리라고 부른다.

삼성SDI 관계자는 "엄격한 제조 관리체계를 갖추고 실시간으로 제품 품질을 관리하면서 배터리 제조 과정 전반에 신뢰성과 안전성을 확보하기 위해 노력하고 있다"면서"복잡한 내부 프로세스들은 하나의 시스템으로 굴러가고 최고 품질의 삼성SDI PRiMX 배터리를 만들어 내게 되는 것"이라고 말했다.

관련기사

관련태그

뉴스웨이 이승연 기자

lsy@newsway.co.kr

저작권자 © 온라인 경제미디어 뉴스웨이 · 무단 전재 및 재배포 금지

댓글