'H3065(T-1000급)' 개발로 우주·항공 탄소섬유 소재 국산화 한걸음효성첨단소재(주)‧산자부‧국과연 민군협력진흥원 '부처연계협력기술개발사업'일본, 미국에 이은 세계 3번째 개발로 탄소소재 선진국 계기 마련

조현준 효성그룹 회장은 "이번 개발로 우리나라도 일본, 미국에 이어 초고강도 탄소섬유 생산이 가능한 탄소소재 선진국에 오를 수 있는 계기를 마련했다"며 "시장을 선도할 수 있는 초고성능 탄소섬유 소재의 개발을 위해 지속적으로 노력할 것이고, 국내 탄소섬유 산업 발전에 기여할 수 있도록 최선을 다하겠다"고 밝혔다.

효성첨단소재㈜가 그간 주력으로 생산해온 'H2550(인장강도 5.5㎬, 탄성율 250㎬, T-700급)' 탄소섬유는 강도가 철보다 10배 이상 높아 주로 △수소연료탱크 △전선심재 △태양광 단열재 △스포츠 등의 용도로 사용됐다. 이와 비교해 이번에 개발된 'H3065' 탄소섬유는 강도가 철보다 14배 이상 높은 초고강도 특수 탄소섬유이며, 동급의 T-1000 탄소섬유는 보잉 등의 최신 항공기 동체 및 부품, 인공위성을 비롯한 우주발사체 등 우주항공 및 방위 산업에 다방면으로 활용되고 있다.

특히, 초고강도 탄소섬유는 우주 산업 분야에서 우주발사체와 위성체 등의 개발에 필수적인 소재로 꼽히고 있다. 발사체의 알루미늄 등 기존 소재와 비교해 훨씬 가벼우면서도 높은 탄성과 강도를 지녀 발사체의 무게를 최대한 덜면서 높은 하중을 견디고 추진력을 높일 수 있기 때문이다. 이와 함께 탄소섬유를 적용한 발사체는 무게를 줄여 연료를 적게 탑재하는 만큼 탑재체의 무게를 늘릴 수 있게 된다는 장점도 있다. 최근 발사된 누리호에 탑재된 위성체를 보호하는 페이로드 페어링에 탄소복합재가 사용된 것이 대표적인 사례이다.

또, 방산 분야에서는 발사체에 탄소섬유 적용 시 경량화의 극대화가 가능해지며, 이를 통해 속도 및 사거리가 향상되는 효과를 얻을 수 있는 것으로 알려졌다. T-1000급 탄소섬유는 △원료 중합 △방사 △소성 등 전체적인 공정 난이도가 높고 차별화된 기술이 필요해 일본, 미국에서만 생산이 가능했다.

방윤혁 한국탄소산업진흥원 원장은 "수입에 의존하던 우주·항공·방산·미래 모빌리티 분야 탄소섬유 소재의 국산화가 기대되고 있다"며 "이번 개발은 국내 우주산업 성장의 기초가 되는 재료 공급망을 확보함과 동시에 핵심기술 보유를 통해 과학기술 초강국으로 나아가는 발판을 마련한 것"이라고 말했다.

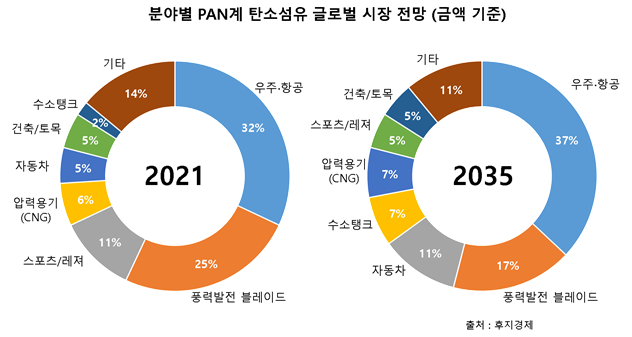

효성첨단소재㈜가 목표로 내세운 탄소섬유 분야 글로벌 '톱3' 진입 계획에 한걸음 다가서며, 새로운 먹거리로 삼고 있는 탄소섬유 산업에서 경쟁력을 확보했다는 평가다. 일본의 시장조사 전문기업 후지경제에 따르면 글로벌 PAN계 탄소섬유 시장은 2021년 85,790톤에서 연평균 10%의 지속적인 성장을 통해 2035년에는 327,430톤 규모에 달할 것으로 전망되고 있다.

탄소섬유 글로벌 시장 전망 규모는 2021년 기준 풍력발전 블레이드가 39%로 가장 높은 비율을 차지하고 있으며, 그 뒤로 △우주·항공 15% △스포츠·레저 12% △자동차 7%를 차지하고 있다.

효성첨단소재㈜는 'H3065' 탄소섬유 개발을 통해 고부가가치 우주·항공 탄소섬유 시장에 진출할 수 있게 됐다. 우주·항공 탄소섬유는 세계 탄소섬유 시장에서 수량 기준 15%의 비율로 2위에 위치하고 있으나, 금액 기준으로는 약 30% 이상의 높은 점유율을 차지하는 고부가가치 시장이다. 효성첨단소재㈜는 기관과의 협업을 통해 최대한 빠른 시일 내에 후속 적용 연구를 완료할 계획이다.

한편, 효성첨단소재㈜는 2011년 독자기술을 바탕으로 국내 최초로 '고성능 탄소섬유 탄섬(TANSOME)'을 개발해 2013년부터 전주공장을 운영해오고 있다. 효성첨단소재㈜는 2028년까지 1조원을 투자해 전주공장 탄소섬유 생산라인을 연산 2만4000톤까지 확대할 계획으로, 현재 생산능력을 연산 6500톤에서 9000톤으로 늘리기 위한 3차 증설을 진행하고 있다.

관련기사

뉴스웨이 윤경현 기자

squashkh@naver.comnewsway.co.kr

저작권자 © 온라인 경제미디어 뉴스웨이 · 무단 전재 및 재배포 금지

댓글