'323만평' 정저우 공장, 中서 가장 큰 규모전체 공장 자동화율 98%···작업 효율 'up'친환경차 비롯한 배터리, 핵심 부품 생산

OpenAI의 기술을 활용해 기사를 한 입 크기로 간결하게 요약합니다.

전체 기사를 읽지 않아도 요약만으로 핵심 내용을 쉽게 파악할 수 있습니다.

중국 정저우 BYD 공장, 1분에 1대 전기차 생산

2023년 완성차 20만대, 배터리 7GWh 이상 생산

중국 최대 규모 자동차 생산 공장

프레스, 용접, 조립 3대 공정 중심

프레스 공정 자동화율 80%, 1분당 11개 부품 생산

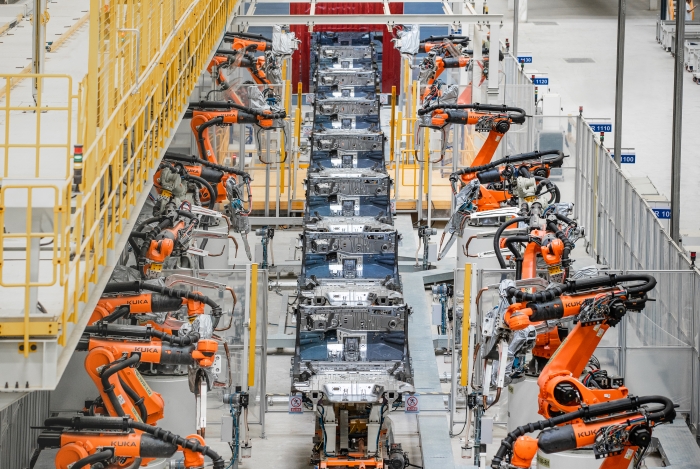

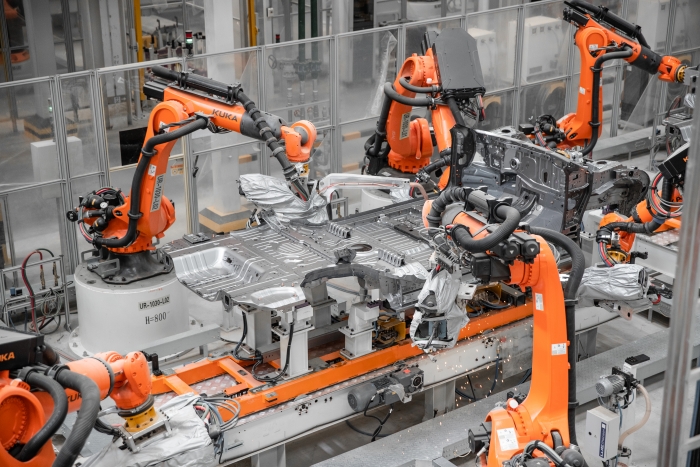

용접 공정 98% 로봇화, 500대 로봇 투입

조립 공장 아시아 최대 규모, 배터리팩과 차량 동시 생산

총 부지 10.67㎢, 약 322만평 규모

프레스 공정 1분당 11개 부품 생산

용접 공정 500대 로봇, 100명 인력

조립 공장 19만6000㎡, 직원 300명

정저우, 중국 중앙 물류 거점으로 지리적 이점

BYD, 자동화·지능화로 글로벌 친환경차 시장 선도 전략

24시간 운영, 실시간 모니터링 시스템 등 스마트 생산 체계 구축

BYD, 전동화·지능화 흐름에 선제 대응

정저우 공장, 녹색 혁신 성장의 발판 역할

글로벌 전기차 시장에서 입지 강화 기대

BYD의 정저우 공장은 허난성 정저우 공항경제 종합실험구에 자리하고 있다. 이 산업단지에서는 1분마다 한 대의 친환경차, 3초에 한 개의 배터리가 생산되고 있다. 2023년엔 완성차 생산 대수가 20만대를 넘어섰고, 배터리 생산량은 7GWh, 생산 가치는 약 335억 위안(한화 약 6조6790억원) 수준이다.

정저우 공장의 총 부지 면적은 약 10.67㎢(약 322만7675평)에 달하는데, 이는 중국 내 자동차 생산 공장 중 가장 큰 규모다. 중국 중앙에 위치한 정저우가 핵심 물류 거점으로 지리적 이점을 갖춘 만큼 BYD는 이곳을 주요 생산 거점으로 택했다.

BYD 정저우 공장은 크게 프레스, 용접, 조립의 세 공정으로 나뉜다. 이 생산라인을 비롯해 모터, 전자제어, 파워트레인, 에어컨, 조향장치, 차량 램프 등 핵심 부품 생산 공장도 함께 운영된다.

이날 기자는 프레스·용접·조립 공장을 중심으로 자동차 생산 과정을 살펴봤다. 가장 먼저 향한 곳은 2023년부터 가동 중인 프레스 공정이다. 이곳에서는 대형 압축 장비를 이용해 차량의 기본 틀을 이루는 외형 부품을 찍어낸다.

공장에 들어서자 붉은색 금형(모형 틀)들이 양쪽 빼곡히 놓여 있었다. 이 장비들을 프레스 기계에 장착해 냉연강판을 찍어내면, 차체 외형 부품이 나온다. 제품이 완성되려면 약 5회에 걸쳐 프레스 작업을 반복해야 한다.

공장에는 자동화 로봇들의 작업 소리로 가득했다. 이 공정의 자동화율은 약 80% 수준이다. 1분당 11개의 부품을 생산할 수 있으며 단위를 세분화하면 30초에 약 5~6개, 10초에 약 3개 정도의 부품이 생산된다.

공정이 끝나는 지점에선 완성된 일부 부품을 확인할 수 있었다. 이날 생산된 부품은 BYD 왕조 시리즈의 대표 모델인 '송L'의 트렁크 커버 부품이었다. 이렇게 완성된 부품은 작업자의 검수를 거친 뒤 용접 공정 라인으로 이동한다.

용접 공장에선 차체 부품 간 용접을 몇 차례에 걸쳐 작업한다. 특히 이곳에서 '송L DM-i' 차량 모델을 중심으로 작업을 진행한다.

용접 공정은 이전 공정보다 로봇의 수가 훨씬 많아 보였다. 그만큼 기계 소음도 더욱 크게 울려 퍼졌다.

BYD 관계자는 "전체 용접 공정의 98%가 산업용 로봇으로 진행된다"며 "작업자는 부품을 용접 장비에 장착하는 정도만 담당하고, 실제 용접 작업은 100% 로봇이 수행한다"고 설명했다. 이어 "용접 공정에 투입되는 로봇만 500대 이상이며, 인력은 100명 정도"라고 덧붙였다.

용접 마무리 단계에선 조립된 차체의 '화이트 바디'가 완성된다. 이후에는 도장 공정으로 이동한다.

기지가 마지막으로 방문한 곳은 공정 마무리 단계인 조립 공장이다. 이 공장은 19만6000㎡(약 5만9300평)의 규모로 아시아에서 가장 큰 공장이다. 차량 조립뿐만 아니라 전기차용 배터리도 함께 생산하고 있다.

조립 공장 역시 수많은 로봇들이 분주하게 움직이고 있었다. 이곳에서 근무하는 직원 수는 300명 수준이다. 앞서 살펴본 프레스·용접 공정을 포함한 3개 공장 모두 자동화 기술을 기반으로 생산이 이뤄지고 있었다.

조립 공장을 따라 걸으며 왼쪽을 살피니, 줄지어 선 다홍색 차량들이 눈에 들어왔다. 자동화 검사 시스템을 통해 차량의 부품과 조립 상태 등을 점검하는 과정이다.

바로 맞은편에는 배터리팩 조립 라인이 자리하고 있었다. BYD 관계자는 "배터리팩 조립 라인에서 완성된 배터리는 곧바로 맞은편 차량 조립 라인으로 전달된다"며 "배터리 라인은 하루 24시간 가동된다"고 말했다.

BYD 정저우 공장은 전체 공정의 약 98%가 자동화로 운영되고 있다. 시간당 약 50대의 차량을 생산할 수 있으며 작업장 실시간 모니터링 시스템, 생산 운영 모니터링 시스템, 전자동 배치 시스템 등을 통해 전 공정을 효율적으로 관리하고 있다.

BYD 관계자는 "정저우 공장 건설은 자동차 산업의 전동화와 지능화 흐름에 선제적으로 대응하고, 글로벌 친환경차 시장을 선도하기 위한 전략적 결정"이라며 "녹색 혁신 성장을 가속화하는 중요한 발판이 되고 있다"고 강조했다.

관련기사

뉴스웨이 황예인 기자

yee9611@newsway.co.kr

저작권자 © 온라인 경제미디어 뉴스웨이 · 무단 전재 및 재배포 금지

댓글