EQE·EQS 배터리 전담 생산···대부분 공정 자동화'생산 오류' 뜨면 즉시 라인 멈춰···불량률 1% 미만"벤츠 DNA 담아낸 배터리 만들고자 최선의 노력"

전기차 가격이 내연기관차보다 유독 비싼 것은 이같은 배터리 생산 체계의 특이성 때문이다. 배터리를 스스로 만들 수만 있어도 배터리 가격을 획기적으로 줄일 수 있고 찻값도 낮출 수 있다. 그렇게만 된다면 전기차는 자연스럽게 많이 팔릴 수 있다.

그래서 전통적 완성차 업체들은 자사 전기차와 성능 조화를 이룬 최적의 배터리를 자체적으로 생산하기 위해 자신들의 손으로 전기차 배터리를 만드는 배터리 생산 기술 내재화와 배터리-전기차 수직계열화 사업에 공을 들이고 있다.

현대자동차그룹을 비롯해 제너럴 모터스(GM), 포드, 볼보 등 전통적 자동차 브랜드들도 전기차 배터리 생산 기술 내재화에 주력하고 있는 가운데 메르세데스-벤츠도 이 대열에 합류했다.

독일 슈투트가르트 운터튀르크하임 메르세데스-벤츠 본사에서 남동쪽으로 5㎞ 정도 떨어진 헤델핑겐에 메르세데스-벤츠가 직접 생산하는 전기차 배터리 셀의 조립 공장이 있다.

원래 이 공장은 변속기를 만드는 공장이었다. 그러나 전기차 배터리 생산 기술 내재화의 필요성이 커지면서 벤츠 측이 이 공장을 배터리 생산공장으로 탈바꿈시켰다. 이 공장은 2021년 3월부터 운영되고 있다.

벤츠는 헤델핑겐, 카멘즈, 브륄 등 독일 내 3개 지역을 비롯해 폴란드 야보르, 미국 투스칼루사, 중국 베이징, 태국 방콕 등 세계 각국에 배터리 생산공장을 두고 있다.

헤델핑겐 공장에서는 순수 전기차 EQE와 EQS에 탑재되는 배터리를 전담 생산한다. 대한민국에서 판매되는 EQE와 EQS 내부의 배터리도 이곳에서 생산 중이다.

이 공장의 전체 면적은 1만6500㎡(약 5000평)이며 배터리 생산 공정이 진행되는 구역의 면적은 1만㎡(약 3000평) 정도로 축구장 1개의 넓이보다 조금 크다.

앞서 살펴봤던 운터튀르크하임 벤츠 e 캠퍼스가 전기차 배터리의 제조법을 연구하고 시험하는 곳이라면 이 공장은 e 캠퍼스에서 연구 끝에 완성된 제조법에 따라서 실제 전기차에 탑재하는 양산용 배터리를 생산하는 곳이다.

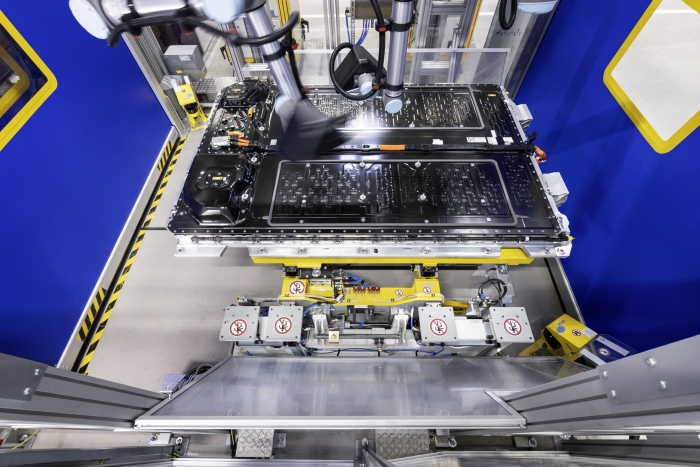

총 9개 큐브 84개 스테이션으로 구성된 배터리 생산 공장도 앞서 둘러봤던 쿠펜하임 폐배터리 소재 재활용 공장이나 완성차 조립 공장인 진델핑겐 팩토리 56 등과 마찬가지로 공정 대부분이 로봇의 손에 의해 가동되고 있었다.

1년 내내 실내 온도를 20~25도 수준으로 유지하는 이 공장은 외부 양극재·음극재 생산 업체로부터 양극재와 음극재를 납품받고 베를린에서 조립된 EE-컴파트먼트(지능형 전력·전자 통합 제어 장치)를 받아 하나의 배터리 시스템을 조립하는 임무를 띠고 있다.

최첨단 시스템으로 무장한 이 공장은 모든 부품과 배터리 모듈이 무인 트럭(AGV)에 담겨 운반되며 공장 곳곳에 설치된 200여개의 카메라가 실시간으로 배터리의 정보를 모니터링하고 있었다. 카메라에 촬영된 내용은 디지털 문서로 기록돼 배터리 생산 전 과정의 추적이 가능하다.

금속 상자 형태 구조물(하우징)에 배터리 셀을 설치하는 공정에서는 진공청소기가 부착된 로봇이 실시간으로 불순물을 청소하고 3단계에 나눠 4개의 셀 모듈을 조합하고 있었다. 한 번에 4개씩 셀 모듈을 조합하는 것은 1분당 생산량을 고려한 효율적 조치라고 설명했다.

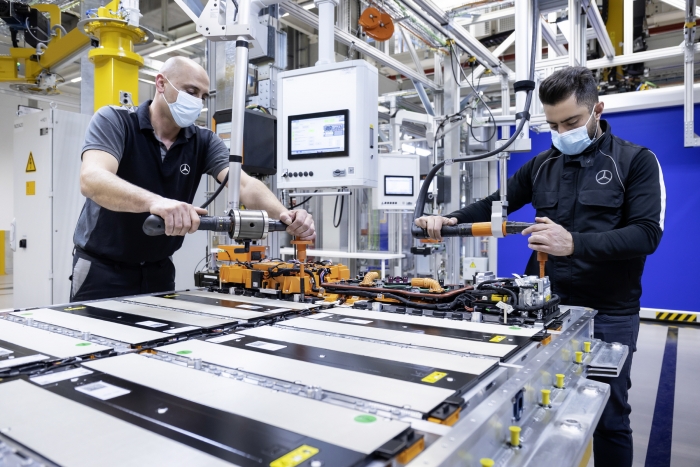

공정 대부분이 자동화로 이뤄지고 있지만 여전히 사람의 손이 필요한 곳도 있었다. 회로를 조립하고 검수하는 부분은 사람이 업무를 담당하고 있었다. 개스킷을 탑재하는 큐브에서는 사람이 일일이 배터리 하우징에 들어가는 부품을 손으로 끼워 넣었다.

물론 이 과정에서도 20여개의 카메라가 조립 과정을 실시간으로 검사하면서 디지털 문서에 조립 내용을 기록한다.

셀이 탑재된 하부 하우징과 덮개 역할을 하는 상부 하우징의 결합 공정에서는 배터리의 방수와 리튬이온 용액의 누수 여부를 검사하는데 이 과정도 로봇이 소화한다. 로봇을 통해 하우징 내부에 헬륨 기체를 넣고 얇은 막대가 달린 로봇이 방수와 누수 여부를 측정한다.

만약 누수된 부분이 있다면 해당 공정의 가동은 즉시 정지되고 수작업으로 오류를 잡아낸 뒤 다시 공정을 진행한다.

벤츠 배터리 생산공장 관계자는 "헬륨 기체의 단가가 비싸지만 배터리 성능 검사 결과를 정밀하게 보려면 헬륨만 한 소재도 없기에 비싸더라도 헬륨을 쓴다"며 "그 덕분에 현재까지 이 공장에서 생산된 배터리의 불량 감지 확률은 1% 미만에 그친다"고 설명했다.

엄격하고 까다로운 최종 점검 결과를 거친 배터리는 제품별로 일련번호를 매긴 뒤 EQE 배터리는 북부 브레멘 승용차 공장으로, EQS 배터리는 진델핑겐 팩토리 56으로 이송돼 완성차 조립의 부품으로 쓰인다.

메르세데스-벤츠는 배터리 생산공장과 e 캠퍼스, 폐배터리 소재 재활용 공장을 마련하면서 배터리 생산 기술 자체 연구-배터리 셀 자체 조립-전기차 개발·조립-폐배터리 소재 분리·재활용이라는 전기차 배터리 가치사슬의 수직 계열화를 사실상 완성했다. 물론 전고체 배터리 개발 등 과제가 많이 남은 만큼 앞으로 갈 길은 멀다.

메르세데스-벤츠 관계자는 "배터리 시스템 조립은 최대한의 정밀함이 요구되는 일이며 헤델핑겐 공장에서는 최저 수준의 불량률을 기록할 정도로 꼼꼼하게 생산을 진행하고 있다"며 "벤츠만의 DNA를 담은 안전한 배터리 생산을 위해 최선의 노력을 다할 것"이라고 말했다.

관련기사

뉴스웨이 정백현 기자

andrew.j@newsway.co.kr

저작권자 © 온라인 경제미디어 뉴스웨이 · 무단 전재 및 재배포 금지

댓글