코크스·소결공정 생략해 친환경적···투자비용·제조원가도 줄여중국·인도·브라질 등서 기술판매 추진···전세계 20여건 협상 중

올해 48번째 생일을 맞은 포스코가 신성장 동력을 앞세워 부활의 날갯짓을 편다. 오랜 기간 공들여 준비한 ‘파이넥스(FINEX)’가 바로 그 것이다.

친환경 공법으로 평가받는 파이넥스는 최근 기술 수출을 추진하는 등 저변을 넓히고 있어 포스코의 새 수익원이 될 것으로 기대되고 있다.

지난달 24일 경북에 위치한 포스코 포항제철소를 찾았다. 포항역에서 버스를 타고 20여분을 달리니 바다에 인접해있는 950만㎡ 규모의 제철소 전경이 한 눈에 들어왔다.

1970년 착공 이래 국내 철강업 역사를 고스란히 담고 있는 포항제철소에는 임직원 1만7400명이 매일같이 구슬땀을 흘리고 있다.

포스코의 파이넥스 3공장은 제철소 정문에서 6~7km 떨어진 곳에 파이넥스 1~2공장과 나란히 자리하고 있었다. 높이만 20m에 달하는 이 공장은 거대한 철조 구조물을 보는 듯 했다. 석유화학 공장과 비슷하다는 인상도 받았다.

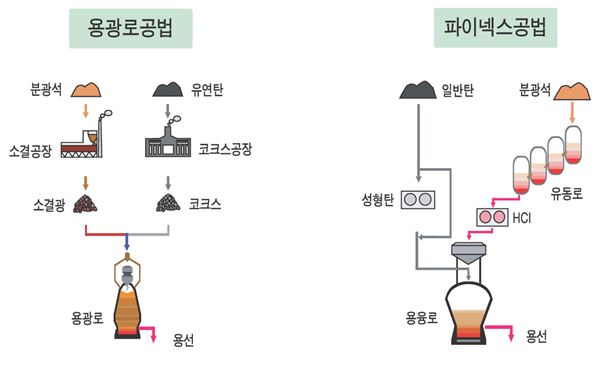

파이넥스는 가루 형태의 철광석과 유연탄을 그대로 사용해 쇳물을 뽑아내는 기술이다. 포스코는 1992년 파이넥스 공법 개발에 착수한 이래 1999년 파일럿 플랜트를, 2003년 데모플랜트(연산 60만톤)를 가동하기 시작했다.

2007년에는 연산 150만톤 규모의 상용화 설비를 운용하는 데도 성공했으며 2014년 연산 200만톤 규모 파이넥스 3공장의 화입식을 가졌다.

기존 고로 방식에서는 철광석과 유연탄을 용광로에 넣기 전에 예비처리 과정인 ‘코크스’와 ‘소결’ 공정을 거쳐야 한다. 그러나 파이넥스는 해당 과정을 생략하기 때문에 오염물질 배출이 적은 편이다.

윤영식 포스코 파이넥스 기술팀장에 따르면 고로 방식과 비교했을 때 황화합물(SOx)은 40%, 질소화합물(NOx)은 15% 정도를 배출하며 비산먼지도 71% 수준이다.

공정이 생략된 만큼 경제적인 면모도 갖추고 있다. 설비 투자비용이 적고 제조원가도 저렴하다는 것이다. 동급 고로와 비교했을 때 투자비용은 70%, 제조원가는 60% 정도라는 설명을 들을 수 있었다.

포스코는 파이넥스 1~3공장을 건설하는 과정에서 생산량을 꾸준히 늘려나갔고 기술혁신도 이뤄냈다. 3공장의 경우 2공장과 비슷한 투자비용을 들였음에도 생산량은 30%를 늘린 것이 대표적이다. 이밖에도 지난해 9월에는 최초 기업화 인증을 받아 약 670억원의 세액공제를 받게 됐다.

제어실에 들어서니 화면을 통해 쇳물이 용융로 안에서 출선구 쪽으로 흐르는 모습을 볼 수 있었다. 상황판으로부터 일생산량 5377톤, 생산속도는 시간당 224톤, 용선온도는 1458℃ 등 파이넥스와 관련된 정보도 확인했다.

이 곳에서 생산된 쇳물은 어뢰모양의 특수 열차인 ‘토페도카’에 실려 다음 공정으로 이동하게된다. 토페도카 내부는 내화벽돌로 제작돼 약 48시간 동안 1500℃에 달하는 쇳물의 온도를 유지해준다. 약 300톤의 쇳물을 실을 수 있다. 포항제철소 내에는 하루 45대의 토페도카가 운행된다.

해외에서도 파이넥스 기술에 대한 관심이 지속적으로 높아지고 있다. 포스코는 중국과 인도·브라질 등에 기술판매를 추진 중이며 협업도 제의 받은 것으로 전해졌다. 전세계에서 진행 중인 협상은 20여건이며 이란 시장 진출 방안도 모색하고 있다.

포스코는 파이넥스 관련 기술 보호를 위한 노력도 이어왔다. 국내 224건, 해외 20여개국에서 58건의 특허를 출원했고 외부인의 견학 통제, 출입문 검색 등 보안유지에 신경을 쏟고 있다.

포스코 관계자는 “파이넥스 공법의 성공은 정부와 기업, 연구소와 현장의 유기적 협조와 신뢰가 일궈낸 성과”라며 “철강재 생산, 판매라는 전통적 사업 영역에서 나아가 사용료를 받고 기술을 수출하는 새로운 비즈니스 모델을 추가하게 됐다”고 말했다.

차재서 기자 sia0413@

관련기사

뉴스웨이 차재서 기자

sia0413@newsway.co.kr

저작권자 © 온라인 경제미디어 뉴스웨이 · 무단 전재 및 재배포 금지

댓글