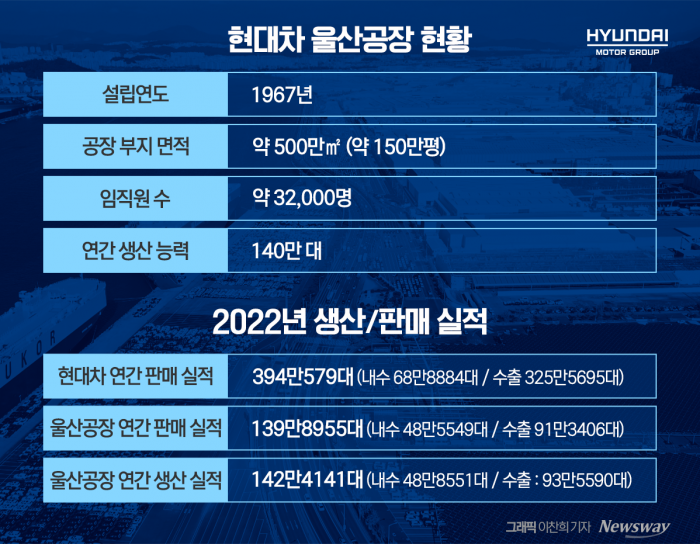

여의도 면적의 2/3 크기···완성차공장 최대 규모연간 140만대 생산 담당···전체 판매량의 35.5%車전용부두 수출에 유리···전기차 신공장으로

지난 18일 방문한 현대차 울산공장은 현대차의 심장과도 같은 핵심 사업장이다. 지난 1967년부터 지금까지 현대차의 성장과 역사를 이끌어온 울산공장은 작은 도시를 연상케 할 만큼 압도적인 규모를 자랑한다. 5개의 공장이 들어선 울산공장의 전체 면적은 약 500만㎡(약 150만평), 임직원 수는 무려 3만2000명에 달한다. 워낙 넓다보니 공장 내에는 44개에 달하는 버스정류장이 있고, 21대의 구내버스가 운행되고 있다.

울산공장은 지난해 현대차의 글로벌 판매량(394만579대) 중 35.5%(139만8955대)를 책임졌다. 평균적으로 9.6초 당 1대, 하루 6000대의 물량이 이곳에서 쏟아져 나오고 있다는 게 투어 담당자의 설명이다. 연 140만대의 생산능력을 확보한 현대차 울산공장은 규모는 물론 생산 능력 면에서도 세계 최대 수준이다.

울산공장에서는 현대차, 제네시스 브랜드 17개 차종이 생산되고 있다. 그랜저, 쏘나타, 아이오닉6를 제외한 국내 판매 전 차종(승용 기준)이 이곳에서 만들어진다. 특히 제네시스 세단모델(G70‧G80‧G90)은 글로벌 전체 생산공장 중 울산공장에서만 생산된다. 스타리아는 상용차 전용공장인 전주공장에서 주로 만들어지지만 울산공장도 일부 물량을 생산하고 있다.

이날 취재진들은 도보가 아닌 버스를 이용해 공장 내를 둘러보는 시간을 가졌다. 울산공장은 1~5공장을 비롯해 9곳의 엔진공장, 6곳의 변속기 공장을 두고 핵심부품을 자체적으로 생산하고 있다. 컨베이어벨트가 쉴 새 없이 돌아가는 각 공장들 앞에 큼지막하게 붙은 설립년도가 인상적이었다.

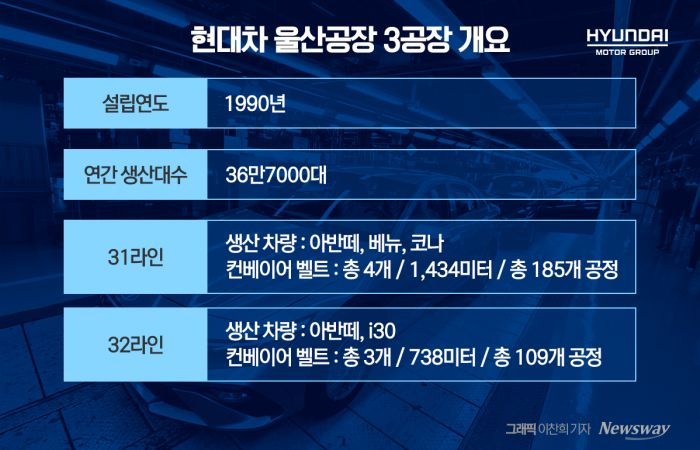

<span class="middle-title">3공장 의장공정 견학···최대 10개 차종 혼류생산

여러 곳의 공장들 가운데 직접 생산현장을 볼 수 있었던 곳은 지난 1990년에 설립돼 울산공장에선 가장 최신 설비를 갖춘 3공장이다. 연간 36만7000대가 생산되는 이곳에서는 아반떼(북미명 엘란트라), 베뉴, 코나, i30(유럽 수출) 등 소형 SUV와 준중형 세단이 만들어지고 있다.

투어 담당자에 따르면 자동차의 생산공정은 크게 프레스, 차체, 도장, 의장 등 4단계로 진행된다. 이날 둘러본 공정은 가장 마지막 단계인 의장 공정으로, 도장이 완료된 빈 차체에 2만가지가 넘는 부품들이 장착되는 과정이다. 정교한 작업이라 유리와 시트 등 무거운 부품을 빼면 대부분 수작업으로 이뤄진다.

특히 울산공장 3공장은 지난해 8월부터 다차종 혼류생산 방식이 적용돼 생산효율이 크게 개선됐다. 기존에도 2~3차종이 함께 생산됐지만 현재는 최대 10개 차종을 한꺼번에 생산할 수 있게 됐다. 다양한 소비자의 취향과 수요를 예측하기 어려워진 모빌리티 시장에 신속히 대응하기 위한 차원이다. 이날 컨베이어벨트에 오른 차량은 대부분 아반떼였지만 베뉴와 i30, 코나가 생산되는 모습도 함께 볼 수 있었다.

3공장의 의장 공정은 트림-샤시-파이널-OK테스트 등 총 4개의 라인으로 구성된다. 도어 탈거 후 본격적으로 자동차 부품들의 조립이 시작되며, 각종 전장 계열 부품이 조립된다. 전장 계열의 부품들은 인체의 신경과 혈관에 비유되는데, 전자제어기능들이 작동될 수 있도록 전기 신호를 보내는 역할을 한다.

다음 단계인 샤시 라인에서는 자동차의 구동 부품을 조립한다. 내연기관의 경우 엔진, 변속기 등이 장착되며 전기차의 경우 배터리, PE 모듈이라고 부르는 파워일렉트릭 모듈이 장착된다. 샤시 라인에서는 노면으로부터 충격을 흡수하는 서스펜션도 함께 장착된다.

파이널 라인에서는 내‧외부 인테리어에 해당되는 부품들이 장착된다. 시트, 유리, 타이어 등을 비롯해 브레이크액, 냉매 액체류도 파이널 라인에서 주입된다. 끝으로 서브라인에서 개별적으로 조립된 도어까지 재부착되면 조립작업이 마무리된다.

마지막 OK테스트라인에서는 각종 품질 및 성능 테스트가 진행된다. 휠 얼라인먼트, 브레이크, 헤드램프 각도, 수밀 등을 검사하는 작업이다. 각종 전자 부품에 소프트웨어를 입력해주는 코딩 작업도 이곳에서 이뤄진다. 마지막으로 한 대씩 주행검사를 거치면 차량들은 출고 전 대기장으로 이송된다. 수출용 차량들은 수출선적부로, 국내 판매용 차량들은 내수용 완성차 대기장으로 이동한다.

<span class="middle-title">국내 유일 자동차 전용부두 구축···매일 3000대씩 수출

내수용 차량의 경우 '트랜스포터'라고 부르는 2층짜리 캐리어 트럭에 실려 전국 각지로 탁송된다. 반면 수출용 차량은 임직원들이 한 대씩 직접 운전해 수출 전용부두로 이동시키는 모습을 볼 수 있었다.

이날 투어 담당자가 강조한 울산공장의 또 다른 특징은 수출에 최적화 돼 있다는 점이다. 울산공장엔 국내 유일한 자동차 전용 부두가 마련돼 있어 짧은 시간 내에 차를 이동시킬 수 있다. 공장 내 부두 덕분에 시간과 비용을 크게 줄일 수 있었다는 게 담당자의 설명이다.

3공장을 빠져나와 수출부두로 이동하니 빼곡하게 들어선 수출용 차량과 바다, 접안된 자동차운반선이 한 눈에 들어왔다. 울산공장의 수출부두는 5만톤급 선박 3척을 동시에 접안할 수 있는데, 연간 최대 110만대를 수출할 수 있다고 한다.

이 부두의 길이는 약 830m로 4600대의 차량을 한꺼번에 세워 놓을 수 있다. 가장 큰 수출 선적선(7만6000톤급)의 선적능력은 엑센트급 소형차를 기준으로 최대 6900대에 달한다. 다만 실제 한 번에 선적하는 물량은 차급에 따라 평균 1000대에서 1500대 정도다.

이에 대해 투어 담당자는 "현대차는 지난 1976년 에콰도르에 6대의 포니를 수출한 것을 시작으로 성장을 거듭해왔다"며 "현재는 수출 전용부두를 통해 매일 3000대 가량이 수출되고 있고, 한 달 평균 60척의 자동차운반선이 출항 중"이라고 부연했다.

이곳 울산공장은 전동화 전환에 맞춰 대대적인 변화를 준비하고 있다. 현대차는 울산공장에 약 2조원을 투자해 2025년까지 전기차 전용 공장을 세울 계획이다. 이는 지난 1996년 아산공장 가동 이후 29년 만에 들어서는 국내 신공장이다. 전기차 전용 신공장이 가동되면 울산공장은 빅데이터 기반의 지능형 스마트 시스템, 자동화, 친환경 생산 시설을 기반으로 국내 미래차 생산의 대표 거점이 될 것으로 기대된다.

뉴스웨이 박경보 기자

pkb@newsway.co.kr

저작권자 © 온라인 경제미디어 뉴스웨이 · 무단 전재 및 재배포 금지

댓글